Zorluk:

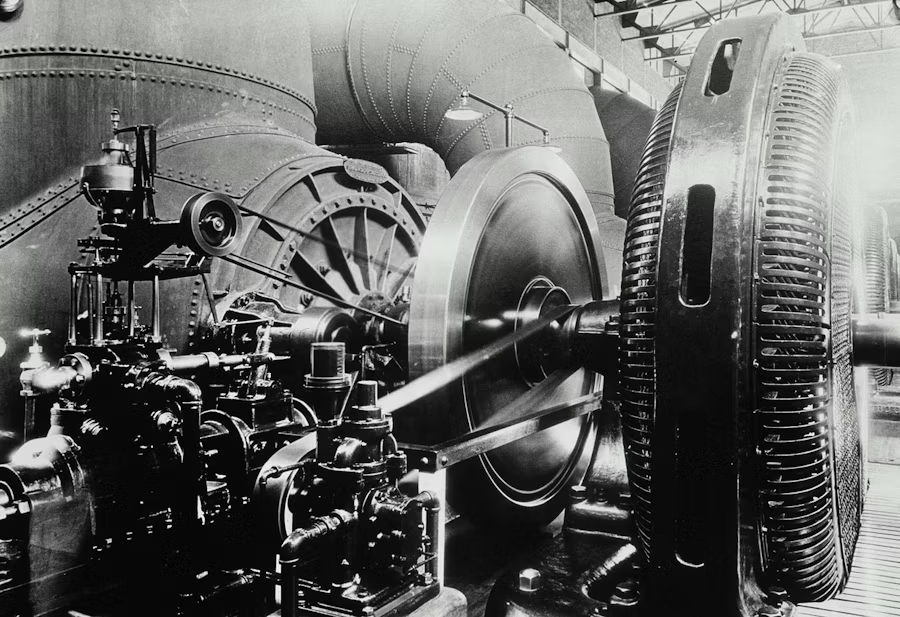

Çimento üretimi, kırıcılar, değirmenler ve fırınlar gibi makinelerin çalışması sırasında aşırı yükler altında çalışmayı gerektirir. Bu makineler, ham maddeleri parçalamak veya karıştırmak için yüksek tork üretir.

Etkisi:

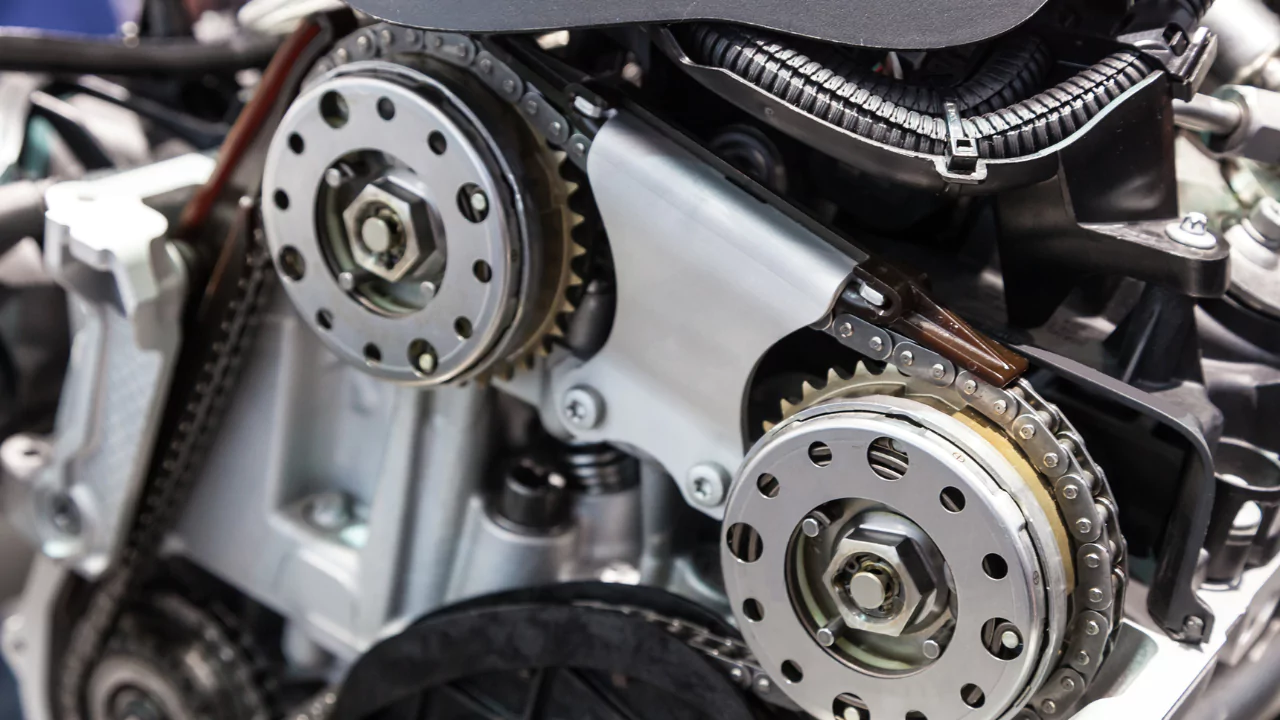

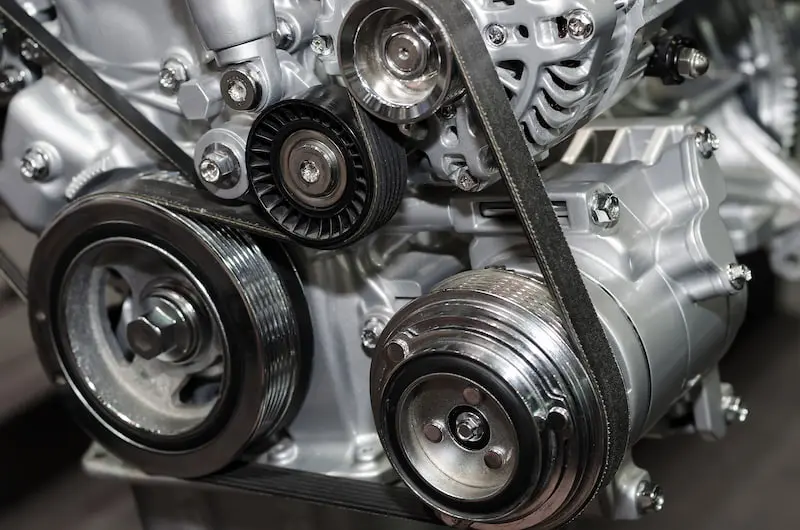

güç aktarımı ürünleri, dişli kutuları, kavramalar ve rulmanlar gibi bileşenler aşırı yük ve tork altında çalıştığından, aşınma, yorgunluk ve erken arıza riski artar.

Çözüm:

Yüksek kaliteli ve dayanıklı malzemeler (sertleştirilmiş çelik dişliler, büyük boyutlu rulmanlar ve yüksek dayanımlı kavramalar) kullanmak, güç aktarımı bileşenlerinin uzun ömürlü olmasını sağlamak için kritik öneme sahiptir.