Blog

Çimento Değirmen Redüktörü ve Tahrik Sistemini Optimize Etmek

-

10 Haziran 2024

Çimento Değirmeni Sürücülerini Optimize Etmek

Çimento üretim sürecinde, çimento değirmeni sürücüleri, hammaddeleri ve klinkeri istenilen incelikte öğütmek için kritik bir rol oynar. Bu sürücüler, öğütme ortamına güç aktararak çimento değirmeninin verimli ve güvenilir bir şekilde çalışmasını sağlar. Ancak, çimento değirmeni sürücülerinin karmaşıklığı ve karşılaştıkları zorlu çalışma koşulları, çeşitli sorunlara karşı hassas olmalarına neden olur. Çimento değirmeni sürücülerini optimize etmek için etkili stratejilerin uygulanması, üretkenliği maksimize etmek, duruş sürelerini azaltmak ve genel operasyonel verimliliği artırmak açısından esastır. Bu makale, çimento değirmeni sürücülerinin inceliklerini, yaygın zorlukları ve optimizasyon stratejilerini ele almaktadır.

Çimento Değirmeni Sürücülerini Anlamak

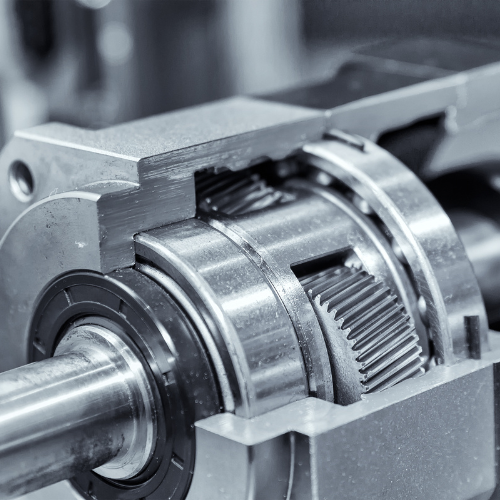

Çimento değirmeni sürücüleri tipik olarak elektrik motorları ile çalışır ve dişli kutuları, kaplinler, rulmanlar ve yardımcı ekipmanlar gibi çeşitli bileşenlerden oluşur. Bu sürücüler, motor torkunu değirmen içindeki öğütme tablasına veya silindirlerine aktararak hammaddelerin ve klinkerin öğütülmesini sağlar. Çimento değirmeni sürücüleri, ağır yüklere, yüksek sıcaklıklara ve aşındırıcı malzemelere dayanmalıdır, bu da zamanla aşınma, yorgunluk ve arızaya yol açabilir.

Çimento Değirmeni Sürücülerinde Yaygın Zorluklar

Aşınma ve Yıpranma:

Çimento değirmeni sürücülerinin sürekli çalışması, önemli aşınma ve yıpranmaya maruz kalmalarına neden olur. Dişliler, rulmanlar ve diğer bileşenler, yüksek yükler ve stresler altında kalır, bu da yorgunluk ve sonunda arızaya yol açabilir.

Aşırı Isınma:

Öğütme sırasında oluşan yüksek sıcaklıklar, dişli kutusu bileşenlerinin, yağlayıcıların ve rulmanların aşırı ısınmasına neden olabilir. Aşırı ısınma, aşınmayı hızlandırabilir, yağlayıcıları bozabilir ve sürücü sisteminin performansını ve ömrünü tehlikeye atabilir.

Titreşim ve Hizalama Sorunları:

Düzensiz yükleme, aşınmış bileşenler veya kötü kurulum gibi çeşitli faktörler titreşim ve hizalama sorunlarına neden olabilir. Aşırı titreşim ve hizalama sorunları, aşınmayı artırabilir, verimliliği azaltabilir ve sürücü sistemine potansiyel zarar verebilir.

Kontaminasyon:

Çimento tozu ve diğer kirleticiler, sürücü sistemine girerek aşındırıcı aşınmaya ve iç bileşenlerde hasara yol açabilir. Etkili sızdırmazlık ve filtreleme sistemleri, kontaminasyonla ilgili sorunları önlemek için gereklidir.

Elektrik Arızaları:

Kısa devreler, yalıtım bozulması veya motor sargısı arızaları gibi elektrik arızaları, sürücü sisteminde meydana gelebilir ve plansız duruş sürelerine ve üretim kayıplarına yol açabilir.

Çimento Değirmeni Sürücülerini Optimize Etme Stratejileri

Düzenli Bakım:

Çimento değirmeni sürücüleri için rutin kontroller, yağlama ve hizalama kontrolleri dahil kapsamlı bir bakım programı uygulayın. Küçük sorunların hızla ele alınması, büyük arızalara dönüşmelerini önleyebilir.

Durum İzleme:

Çimento değirmeni sürücülerinin sağlığını değerlendirmek için titreşim analizi, termografi ve yağ analizi gibi durum izleme tekniklerini kullanın. Arızaların erken tespiti, zamanında müdahale ve önleyici bakım sağlar.

Optimize Edilmiş Yağlama:

Dişli kutusu bileşenleri, rulmanlar ve diğer hareketli parçaların doğru şekilde yağlanmasını sağlayın. Bu, sürtünmeyi, ısı oluşumunu ve aşınmayı azaltır. Sürücü sisteminin çalışma koşullarına ve gereksinimlerine uygun yağlayıcılar seçin.

Hizalama ve Dengeleme:

Titreşimi en aza indirmek ve sürücü sistemi boyunca düzgün yükleme sağlamak için düzenli hizalama kontrolleri ve dengeleme düzeltmeleri yapın. Doğru hizalama ve dengeleme, bileşenlerin ömrünü uzatır ve genel performansı artırır.

Yükseltme ve Yeniden Yapılandırma:

Eski sürücü sistemlerini daha modern, daha verimli bileşenler ve teknolojilerle yükseltmeyi veya yeniden yapılandırmayı düşünün. Değişken frekanslı sürücüler (VFD'ler), geliştirilmiş contalar veya ileri izleme sistemleri gibi yükseltmeler, güvenilirliği ve performansı artırabilir.

İleri Düzey Teşhis Tekniklerinin Uygulanması

Titreşim Analizi:

Hizalama hataları, dengesizlik veya rulman hataları gibi sorunları belirten anormallikleri tespit etmek için sürücü sistemindeki titreşim seviyelerini izleyin. İleri düzey titreşim analizi teknikleri, titreşimin kök nedenlerini belirleyebilir ve düzeltici eylemler için rehberlik sağlayabilir.

Termografi:

Dişli kutusu bileşenlerindeki sıcak noktaları ve sıcaklık varyasyonlarını belirlemek için termal görüntüleme kameralarını kullanın. Termografi, aşırı ısınmayı, yağlama sorunlarını veya sürücü sisteminin performansını etkileyebilecek elektrik arızalarını tespit edebilir.

Yağ Analizi:

Dişli kutusu bileşenlerinin aşınma veya bozulmasını gösteren kirleticileri, metal parçacıkları veya viskozitedeki değişiklikleri tespit etmek için yağlayıcı yağın durumunu düzenli olarak analiz edin. Yağ analizi, potansiyel arızaların erken uyarılarını sağlayabilir ve bakım kararlarını yönlendirebilir.

Akustik Emisyon Analizi:

Çalışma sırasında sürücü sistemi tarafından üretilen akustik emisyonları izleyerek hasar veya kusur belirtilerini tespit edin. Akustik emisyon analizi, dişli diş çatlaması, rulman kusurları veya diğer yöntemlerle belirgin olmayan yağlama sorunları gibi sorunları belirleyebilir.

Vaka Çalışması: Çimento Değirmeni Sürücülerinin Başarılı Optimizasyonu

Çimento değirmeni sürücülerinin optimizasyonunun faydalarını göstermek için, sürücü sistemleri için kapsamlı bir bakım ve izleme programı uygulayan bir çimento fabrikasının vaka çalışmasını ele alalım.

Arka Planı

Bir çimento fabrikası, çimento değirmeni sürücülerindeki arızalar nedeniyle sık sık duruş süreleri ve üretim kayıpları yaşıyordu. Fabrika, bakım uygulamalarını tamamen gözden geçirmeye ve sürücü güvenilirliğini ve performansını artırmak için ileri düzey teşhis tekniklerini uygulamaya karar verdi.

Çözüm

Fabrika, çimento değirmeni sürücülerinin kapsamlı bir değerlendirmesini yaptı ve iyileştirme alanlarını belirledi. Düzenli kontroller, yağlama, hizalama kontrolleri ve titreşim analizi, termografi ve yağ analizi kullanarak durum izleme içeren proaktif bir bakım programı uyguladı. Fabrika ayrıca eski bileşenleri yükseltti ve değişken frekanslı sürücüler (VFD'ler) ve geliştirilmiş contalar gibi modern teknolojilerle eski sürücüleri yeniden yapılandırdı.

Sonuçlar

Azaltılmış Duruş Süresi: Optimizasyon çabaları, plansız duruş sürelerinde önemli bir azalma sağladı, bu da üretim kapasitesinde artış ve operasyonel verimlilikte iyileşme ile sonuçlandı.

Maliyet Tasarrufu: Maliyetli arızaların önlenmesi ve üretim kayıplarının en aza indirilmesi sayesinde fabrika, bakım ve onarım masraflarında önemli tasarruflar elde etti.

Gelişmiş Güvenilirlik: Yükseltilmiş ve iyi bakımı yapılan çimento değirmeni sürücüleri, daha istikrarlı ve tutarlı bir üretim süreci sağlayarak güvenilirlik ve uzun ömür gösterdi.

Gelişmiş Güvenlik: İleri teşhis tekniklerinin uygulanması, potansiyel tehlikeleri belirleyerek ve felaket niteliğindeki arızaları önleyerek güvenliği artırdı.

Sonuç

Çimento değirmeni sürücülerinin optimize edilmesi, çimento üretim tesislerinin verimli ve güvenilir çalışması için önemlidir. Aşınma ve yıpranma, aşırı ısınma, titreşim ve kontaminasyon gibi yaygın zorlukların ele alınmasıyla, çimento fabrikaları duruş sürelerini en aza indirebilir, bakım maliyetlerini azaltabilir ve genel operasyonel verimliliği artırabilir. Düzenli bakım, durum izleme, optimize edilmiş yağlama ve ileri teşhis teknikleri gibi stratejiler, çimento değirmeni sürücülerinin ömrünü ve performansını maksimize etmek açısından kritik öneme sahiptir. Proaktif bakım uygulamaları ve modern teknolojilerin benimsenmesiyle, çimento fabrikaları sürdürülebilir üretim elde edebilir ve sektörde rekabetçi kalabilirler.